VE事例

立旋盤を活用し、薄肉リング製品のコストダウンと高精度化を両立

改善前

今回は、薄肉かつ厳しい公差がある大型旋盤加工品のコストダウン事例についてお伝え致します。

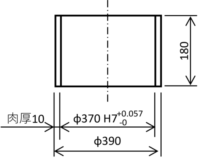

まず、お客様からご依頼頂いた製品は下記のようなものになります。

外形φ390・肉厚10・高さ180、内径公差がH7となっています。

本品は肉厚10mmと薄肉の旋盤加工品である為、旋盤加工の際にチャック圧が径方向に働くと製品に変形を与えることが予想されました。

この製品はH7と特に内径公差が厳しく、径方向の変形は寸法公差外不適合に直結してしまいますので、素材に余長を付与し、製品部分を直接チャックしない工程にて加工を行い、加工後、チャック代部分を切り落とし、端面の仕上げ工程を行っていました。

しかしこの工程は、

1.変形を押さえるため、素材が厚肉である必要がある。

2.製品長+仕上代とは別にチャック代+切断代が必要であり、その分長い素材長が必要である。

という、素材歩留まりが悪いという課題がありました。

大型旋盤・ターニング加工.com

からの提案

今回のような薄肉リングの場合は「チャック圧が製品に変形を与える」ことになるので、「製品にチャック圧を与えない把持方法」が別にないか、検討を行った。

その結果、仕上げ加工工程での「立型旋盤による押さえ加工」を立案した。その内容は下記の通りです。

1.荒加工時の変形はある程度許容されるため、素材の肉厚を薄くする。

2.荒加工は横旋盤が早いため、仕上げ加工のみ立旋盤とする。

3.クランプを用いて端面を押さえ、径方向ではなく長手方向に把持力が掛かる方法へ変更する。

上記のような対策を行うことで、薄肉リングという非常に加工が難しい製品でも、チャック代、切断代が不要となり、素材費の削減につながりました。立旋盤の段取り工数が増加したものの、切断、端面仕上工数を削減でき、さらに従来と同様に公差内を確保した上で、真円度の向上も達成しました。

大型旋盤・ターニング加工.comを運営する秦精工は、大型の立旋盤・横旋盤、そして長尺旋盤など、様々な旋盤加工機やマシニングセンタを取りそろえておりますので、今回ご紹介したように目的に応じて加工設備を使い分けることで厳しい公差要求の旋盤加工品でも対応することが可能です。高精度のご要望も、コストダウンのご要求も、何なりとご相談ください。

関連事例 一覧

角R指示ではなく、C面を指示することでコストダウン

加工の基準面を指示することでコストダウン

チャッキング部から遠い部分を製品とする

図面寸法には、総全長を記載する

熱処理後の研磨仕上げレスによる、大径リングのコストダウン事例